行业案例

某汽车零部件公司

客户简介

汽车零部件是汽车工业发展的基础和重要组成部分,对整个汽车行业的发展具有非常重要的作用。在我国,汽车零部件厂总体处于自动化水平逐步提升、由劳动密集型产业向智能化生产的过渡期。这种情况的形成与大多数整车厂的全自动化生产息息相关,汽车零部件产业实现智能化生产是一种必然趋势。

某精密制造有限公司是专业的汽车传动系统零部件制造公司,拥有多条独立传动系统零部件生产线,是大众变速器一级供应商。

主要管理痛点

1、面对客户的审查缺乏一套全面完整的生产质量追溯体系

2、缺乏有效手段管理第三方仓库物料、公司内部物料以及在途物料

3、生产数据采集缺乏手段,无法做到相对准确的物料配送管理

4、无法实现生产现场进度、质量以及设备的一体化和可视化的管控

解决方案与主要目标

通过全面详细的交流与沟通,基于客户的实际管理现状和管理需求,此次上线的MES系统包含功能包括订单计划管理、生产追溯管理、WMS管理、机联网(生产设备、检测设备)、质量管理、物料齐套配送与条码管理、产线预警以及生产可视化管理。

MES系统通过生产过程信息的实时采集(机联网+条码扫码)来进行装配情况的实时追踪,以确保每个变速器装配过程的实时监控与防呆防错,实现产品数据的储存分析及质量追溯,提升质量控制水平。

1、 通过接口导入ERP系统中的变速器生产计划,拆分成生产工单日计划任务,并通过机联网和扫描的生产数据采集方式,实时监控生产计划进度和装配线工作负荷;同时,通过机联网、扫描条码以及附件上传的质量数据采集方式获取质量信息(进料检、首检、巡检、终检),实现变速器产品生产过程的正反向追溯(人、机、料、法、环、测);

2 、通过WMS管理,实现变速器生产过程物料的出入库、FIFO、齐套分析、库区库位、在途物料、工序流转等环节的实时进度追踪以及装配过程物料的JIT配送,实现第三方仓库物料、公司内部物料以及在途物料的有效管控,提升了装配线的生产产能,降低了仓库物料和在制品库存,缩短了生产周期。

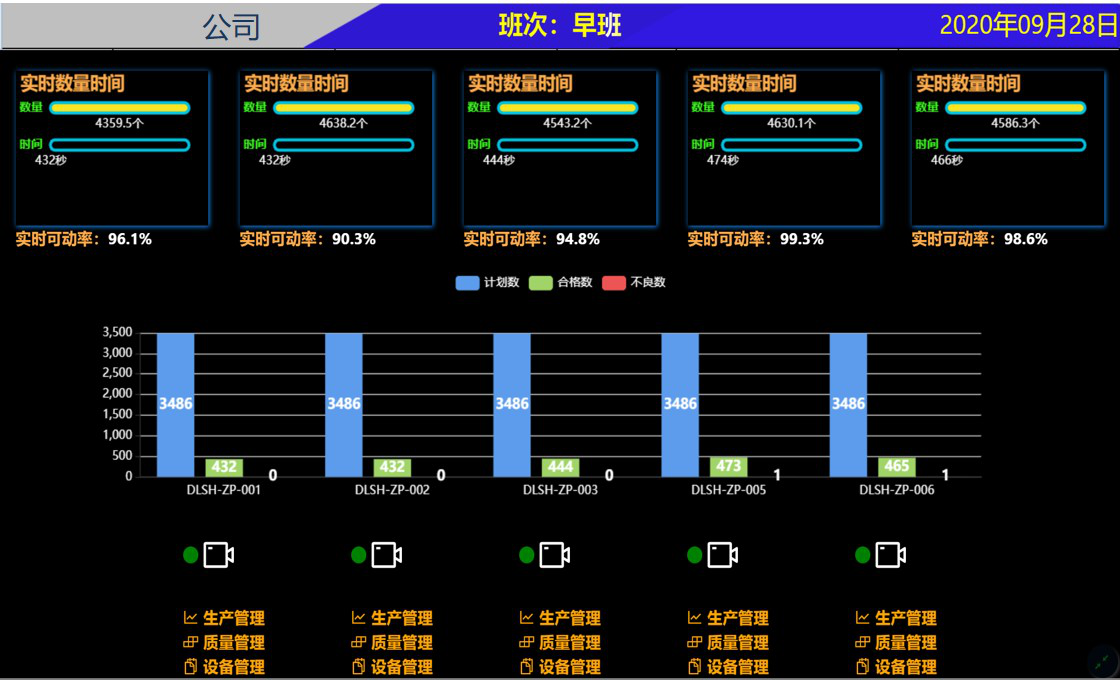

3、通过与装配线设备的互联互通联,实时采集并监控设备产线的生产完工数量、设备运行状态、工艺参数以及质量测试数据,实现变速器生产过程的透明化与可视化管理;

关键收益

1、生产全过程追溯数据完整性达到100%

2、配送及时率达到97%

3、物料防错率达到100%

4、减少物流费用40%

5、减少库存55%

6、标准产能提高10%

客服热线

客服热线