行业案例

某冲压行业公司

客户简介

某壳体公司是国内外知名仪器仪表生产商的指定配套公司。公司提供产品定制设计、模具制作、冲压、焊接、喷涂等服务,可确保品质把控及产品交期。

主要管理痛点

1、生产业务流程不清晰

2、基础数据薄弱

3、生产信息不透明,无法实时了解进度

4、缺乏有效的防错预警机制

5、无法实时掌握设备信息,利用率低

6、生产过程大量纸质单据,无法实时共享,生产协作性差

解决方案与主要目标

本期项目主要是通过生产基础数据和流程的梳理与优化,建立标准化的生产数据模型,打通产品生产主流程的数字化管理,使管理人员能够集中、实时、准确、便捷地了解和掌握车间的即时生产运行情况,实现生产过程的实时化与透明化,为更进一步的冲压行业智能化生产奠定坚实的基础。

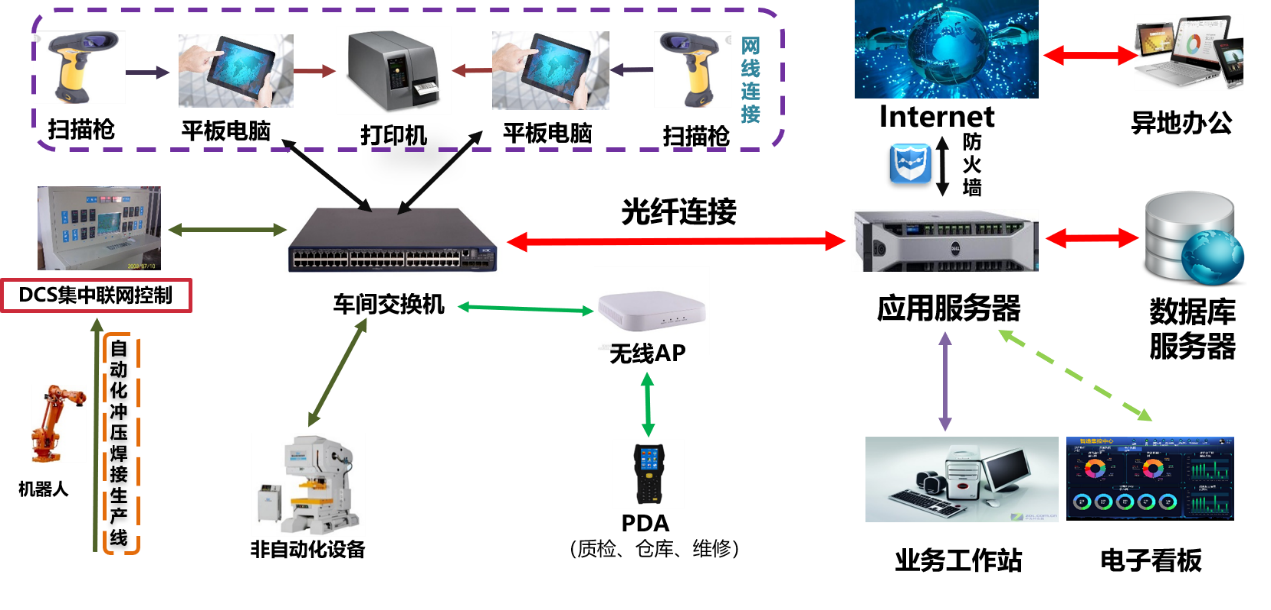

系统网络拓扑图

通过生产计划管理可以进行便捷的计划预排程,系统即时反馈产能负荷情况,便于计划人员进行准确的计划制定与调整,增强计划的可执行性。

便捷的计划排程

同时,系统支持生产工单的任务状态变更。

通过车间平板电脑终端,可以快速及时地进行生产过程数据信息的提交或申请,以及完工品批次或单件序列号物料标签的打印。

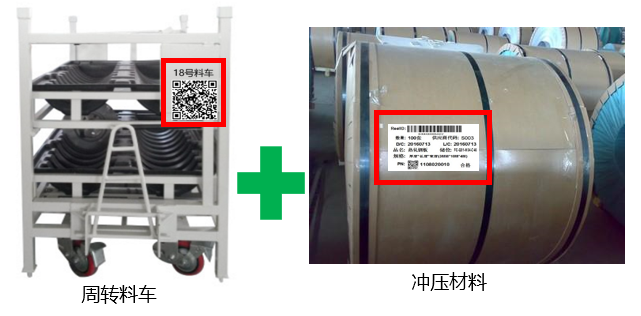

通过生产过程物料的条码化管理,可提升物料出入库以及工序间物流效率,并实现对计划投料数和实际投料数、良品、不良品、工料废品以及在制品的有效管理,降低物料消耗及物流成本。

通过设备的联网,实时采集设备的完工数据、运行状态以及生产工艺参数,并对设备实现无纸化的点检管控。同时,通过加装采集模块,对卡尺类的电子量具实现测量数据的实时自动采集,减少质检人员的监测数据的录入工作量,保证量测信息的及时性和准确性,以便更进一步的分析和管控。并对车间设备的生产状况、物料使用的情况、派工单的生产进度进行实时跟踪和监控。

通过质量检验管理,实现产品生产过程中IQC、首检、IPQC、FQC以及OQC的规范化检验,杜绝错漏检现象。

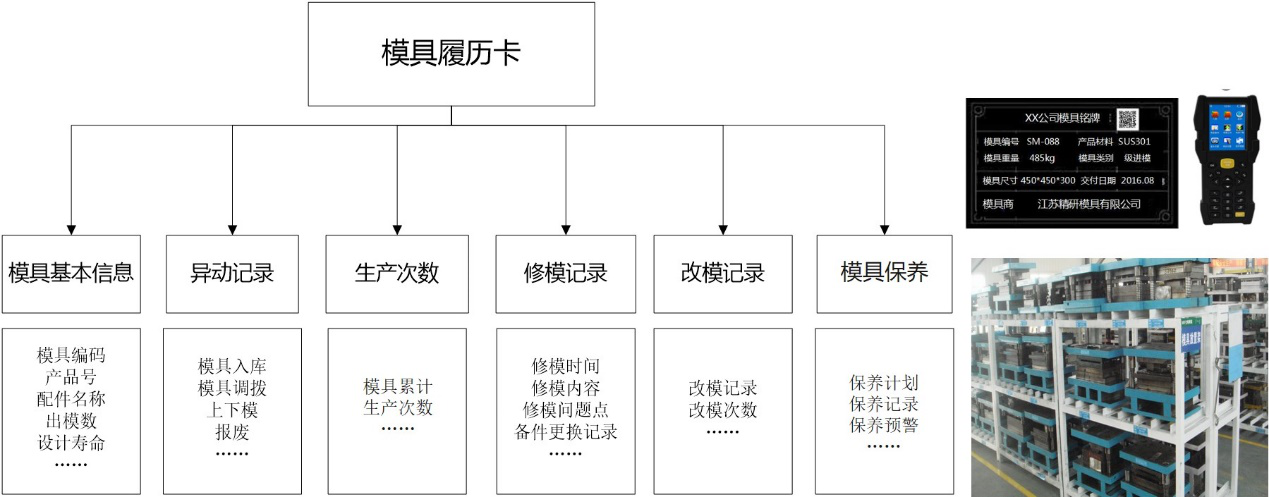

通过模具的出入库、上下机、维保、报废以及履历管理,实现模具生产使用过程全生命周期管控,提升模具使用寿命,降低产品生产过程中的模具使用成本。

通过安灯管理,对生产过程中的生产异常现象进行快速的反馈以及处理过程实效性的监控,实现生产异常的业务闭环处理。

关键收益

1、提高毛利率5-7%

2、降低库存45%

3、提高生产效率25%

4、减少车间浪费60%

5、提高质量产品质量5-10%

客服热线

客服热线