行业新闻

智能制造mes系统在汽车车架零部件生产中的应用

2022-08-22分析了传统汽车零部件制造工艺的弊端,介绍了智能制造在卡车车架零部件生产中的应用。详细阐述了平钻、切形、智能堆垛、生产线间物料输送、提高物料利用率、提高产品质量、操作人员工作效率、加工成本。

1前言

车架是汽车的底座,一般由两根纵梁和几组横梁组成。它通过悬架装置、前桥和后轮轴支承在车轮上,具有足够的强度和刚度来承受汽车的载荷和车轮的冲击。车架的作用是支撑和连接汽车的各个总成,使各个总成保持相对正确的位置,承受汽车内外的各种载荷。车架零件是车架总成的重要组成部分,用于连接两根纵梁。车辆组装时,安装车辆上的各个部件,起到连接的作用[1]。

2车架零件传统生产模式存在的问题

传统的车架生产模式存在以下问题:①材料利用率低。(2)产品制孔和形状切割的一致性差。③零件在生产过程中磕碰划伤。④组装时存在孔位不合适等质量缺陷。⑤工序间频繁转运。⑥操作人员工作效率低,生产成本高。

3自动冲压生产线的组成

我公司在规划建设新的卡车车架零件生产基地时,克服了传统生产模式的弊端,确定了新的生产模式为:车间零件平钻→外形切割→机器人分拣码垛。前工序采用数字化连接生产方式,整个生产过程中零件不落地,实现无人化、少人性化生产,解决了传统制造工艺存在的问题[2]。

车间是核心流程。车间整体布局合理,生产线技术先进,物流顺畅,达到生产能耗最低,操作人员工作效率最高。该车间单班工人≤4人,明显少于传统生产模式。

在车间设置全自动冲压生产线,完成下道工序的平板毛坯全自动加工。该生产线由完成钣金冲压的冲压线、完成多孔板修边和极限规格钣金孔边切割的激光切割线、完成零件和扁平件分拣和堆叠的自动分拣和堆叠线、连接所有加工设备以完成扁平件和扁平件在所有生产线设备间输送的全自动输送线以及生产线的相关附属机构组成。

相关零件信息可在各工序中有效识别、传输、上传和存储,员工可根据其加工信息快速识别零件并进行生产。在运输、吊装和车间间运输过程中,应确保零件无表面缺陷。生产线通过对多规格、多型号产品的排版和排样分析,最大限度地提高了材料利用率,相比传统的单机生产模式有了很大的提高。零件嵌套模式如图1所示。

4工艺流程

自动冲压生产线的工艺流程如图2所示,具体如下。

(1)准备好的板材由跨车送到零件车间的板材储存区。托盘转移到冲压线和板材输送线,完成备料。冲切线生产计划执行系统根据车间生产计划和布局图生成线子计划,控制钣金的需求和生产,根据相应的布局图控制冲压、切割、分拣、输送单元,完成相关的生产准备工作。

(2)送至上线区的打孔板堆垛经安装在上线区的扫码设备扫描确认后,上线伺服桥式起重机将板条从板条堆垛送至每台打孔机的送料台上,夹紧板材完成打孔,下线伺服桥式起重机将打孔板吊至缓冲区。

(3)在激光切割线上切割伺服桥式起重机,将穿孔板提升到每台激光切割机的交换工作台上,将工作台驶入切割间进行切割。切片由交换台送出,并由离线伺服桥式起重机提升至废料清洗站,在那里废料被清洗并输送至分拣输送线。

(4)分拣码垛。分拣码垛线将板材送至自动分拣码垛站,机器人完成码垛,托盘由托盘输送线送出进行在线存储。

5生产计划执行系统

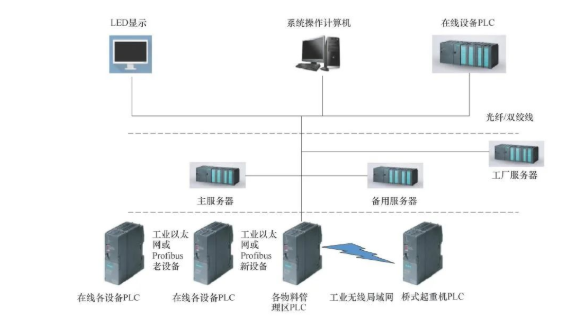

如图3所示,MES由在线网络通讯系统、生产计划管理系统、物料投资控制管理系统等组成。用于实现冲切设备的自动化在线生产[3]。具体如下。

1)由装车区显示屏、转运小车、输出辊道、程控桥式起重机和在线缓存架组成。

2)控制生产中物料的发货、运输和储存的运作,确保生产效益最大化。其核心功能是通过使用桥式起重机、缓冲区等装置来平衡设备的生产率,以保证最大的生产率。

3)MES下发的生产计划是单班计划。由于生产线上各种设备和产品的生产节拍不一致,该生产线的生产计划管理系统需要重新编制实际生产计划。

4)上料控制管理系统接受生产计划管理系统的生产执行计划,利用上料区显示屏(通讯)、转运小车、输出辊道、程控桥式起重机、在线缓存架,根据计划实时在桥式起重机上进行上料、装卸、储存等操作。 从而缓解因生产节拍不匹配、设备故障等因素造成的生产线等待和堵塞,保证生产线的最大生产能力。

6结束语

在卡车零部件制造的发展过程中,自动化模切生产线必将显示出其独特的优势,对企业的技术进步起到重要的推动作用。智能生产线的研究和应用将在适应企业发展形势的变化、促进产品多样化和保证产品质量方面发挥更大的作用。

本文地址:http://www.msnbrh.com/news/IndustryNews/761.html

客服热线

客服热线